Техническая база

За 2016 год была значительно расширена техническая база предприятия, которая в настоящий момент насчитывает более 30 единиц оборудования различного назначения: литьевые машины для переработки полиуретанов, полимеризационные столы и шкафы, станочное и металлообрабатывающее оборудования.

Участок переработки полиуретанов

Установки для смешения, дозирования и раздачи полиуретанов в количестве трех штук позволяют перерабатывать одновременно полиуретаны различных систем с любыми физико-механическими свойствами.

Вертикально-литьевая машина ВЛМ-150

Установка вертикально-литьевая «ВЛМ-150» предназначена для литья изделий бытового назначения, сувениров, игрушек, запчастей из пластмасс для птицефабрик и доильных аппаратов, запчастей для оргтехники, насосы-опрыскиватели, мелких изделий, рыболовные принадлежности, пластмассовые метизы (шайбы, винты с барашками, гайки, кнопки, гвозди декоративные), установочные детали для строительства, мебельные крючки, вешалки, вставки, электротехнические изделия, сложные изделия небольшими партиями, детали приборов, детали игрушек и др., различных деталей для промышленного назначения, электропромышленности и т. д. объемом до 150 см₃ из термопластичных масс (кроме капрона) с температурой плавления до 280°С, с удельным, давлением впрыска 75 МПа.

Столы полимеризационные в количестве 3 (три штуки), что позволяет изготавливать листы из различных видов полиуретанов:

- Стол полимеризационный (ЧПУ, ИК-подогрев) с размером рабочей поверхности 4000*3100 мм, позволяющий изготавливать листы футеровочный таких же линейных размеров либо одновременно несколько листов меньшего размера;

- Стол полимеризационный (ЧПУ, ИК-подогрев) с размером рабочей поверхности 3100*2100 мм, позволяющий изготавливать листы футеровочный таких же линейных размеров либо одновременно несколько листов меньшего размера;

- Стол полимеризационный (ЧПУ, ИК-подогрев) с размером рабочей поверхности 2000*1000 мм, позволяющий изготавливать листы футеровочный таких же линейных размеров либо одновременно несколько листов меньшего размера, используемый также в качестве термошкафа;

Термошкафы (полимеризационный шкаф, ЧПУ, ИК-подогрев) в количестве 2 (две штуки) размерами 3000*1000*2500, что позволяет использовать их и для разогрева материалов, и для полимеризации крупногабаритных изделий (валы, нестандартные продукты)

Участок воздушно-плазменной резки металлов

В рамках долгосрочной программы развития предприятия по Техническому заданию разработан, изготовлен и запущен в технологическую линию станок воздушно-плазменной резки с ЧПУ TWITTE Plazma № 47–3 1500*3000*150 мм, укомплектованный плазмотроном Haperterm 45.

Данное оборудование позволяет производить раскрой и вырезание произвольных контуров в металлических листах различной толщины.

Обрабатываемые материалы: высоколегированные стали с хромом и никелем, незакаленные и закаленные инструментальные стали, конструкционные стали, жесть, оцинкованная жесть, цветные металлы, алюминий и его соединения, латунь, медь, чугуны.

Станок ЧПУ серии 47 — профессиональный плазморез, отличающийся хорошим качеством, удобством в эксплуатации и доступной ценой. Станок предназначен для резки и раскроя листового металла. Толщина разрезаемого металла зависит от мощности источника плазмы, который устанавливается отдельно.

ЧПУ станок выполняет автоматический раскрой металла по заранее заданной программе, которая формируется на основе чертежей необходимых изделий. Технология плазменной резки получает получить практически идеально ровный раскрой заготовок.

Необходимость применения данного вида станков с ЧПУ заключается в том, что плазменная резка с ЧПУ — наиболее быстрый и дешевый способ раскроя листового металла.

Еще одним преимуществом ЧПУ плазморезов является то, что изделия, получаемые при плазменной резке, не требуют дополнительной обработки.

К основным преимуществам профессиональных плазменных ЧПУ станков можно отнести следующие:

- Позволяют обрабатывать практически любые металлы;

- ЧПУ плазморез позволяет добиться высокоскоростной резки металла;

- Технология плазменной резки исключает деформацию материала, который подвергается обработки, благодаря этому ЧПУ станок отличной подходит и для работы с металлом небольшой толщины;

- ЧПУ плазморез обеспечивает отличное качество резки, гладкую поверхность резки, изделия не требуют дополнительной обработки.

Участок механической обработки металлов

ТОКАРНАЯ ГРУППА

Токарные станки предназначены для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьбы и обработки торцовых поверхностей деталей с помощью разнообразного сменного инструмента резцов, сверл, зенкеров, разверток, метчиков, плашек и т. д.

- Токарный станок ДИП 200 (16К20), Ø над станиной — 400 мм, Ø над суппортом — 200 мм, РМЦ: 1000 мм;

- Токарный станок ДИП 200 (16К20), Ø над станиной — 400 мм, Ø над суппортом — 200 мм, РМЦ: 1 500 мм;

- Высокоточный токарный станок ИТВМ (Ижевск), Ø над станиной — 250 мм, Ø над суппортом — 160 мм, РМЦ: 500 мм.

ФРЕЗЕРНАЯ ГРУППА

Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т. п. металлических и других заготовок. Фрезерные станки преимущественно используются для сверления, зенкерования и растачивания отверстий, обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей.

- Универсальный фрезерный станок с поворотной головкой 676, L стола = 500 мм, ширина стола = 250 мм;

- Фрезерный станок, ЧПУ, ГФ2171, L стола =1600 мм, ширина стола = 400 мм.

ЛИСТОГИБОЧНАЯ ГРУППА

Электромеханические трехвалковые вальцы Sahinler IRM 2050×130.

Имеют жесткую чугунную конструкцию рамы.

Верхний и нижний вал оснащен приводом.

Верхний вал откидной.

Рабочая длина, мм — 2050.

Толщина металла (400 N/mm2), мм — 3,0

Диаметр валов, мм — 130

Электромеханические вальцы — это механизм, основанный на принципе ротации, предназначенный для холодной обработки различных листовых сплавов и металлов. Вальцовые станки применяются при монтаже санитарных, инженерных, вентиляционных систем, для производства разнообразных форм из металлопроката для машиностроительной, пищевой, авиационной, химической промышленности.

Револьверный координатно-пробивной пресс Amada Vipros 255 King

Высокоточный гидравлический револьверный координатно-пробивной пресс Amada Vipros 255 King — это новейшая разработка в области станкостроения с современным дизайном и программируемым ЧПУ управлением. Особенностями данной модели пробивного пресса является высокая производительность, что особенно важно для серийного производства изделий из листового металла, в первую очередь тех, которых используется много повторяющихся операций формовки. Таким образом, можно производить большое разнообразие деталей без переустановки оснастки.

Уникальная возможность, которой обладает координатно-пробивной станок Amada Vipros, — это контроль положения и скорости пробивки в ходе технологической операции штамповки. Ещё одним преимуществом использования оборудования является автоопределение мертвых зон для каждого пробивного инструмента.

Гидравлический вертикально-гибочный пресс модели WC 67Y 63/2500 с ЧПУ

Предназначен для гибки листового металла при помощи вертикально опускающейся траверсы с гидравлическим приводом.

-Автоматическое позиционирование по двум осям устанавливается с помощью контроллера CNC и обеспечивает высокую производительность.

-Усовершенствованная технология и рабочие характеристики, гарантируют высокую степень безопасности.

-Сварная рама, прошедшая термическую обработку, и механическая синхронизация работы гидроцилиндров, а так же моторизованная система перемещения задних упоров, оснащенная винтовыми шариковыми парами, позволяют добиться высокого качества угла гибки.

-Закаленные и хорошо отшлифованные инструменты с системой крепления AMADA-PROMECAM стандартного типа, либо выполненные по специальному заказу, дают широкий диапазон видов получаемых изделий.

Особенности:

- Немецкая гидравлика обеспечивает точность и надежность эксплуатации.

- Синхронизация работы гидроцилиндров через торсион.

- Компенсация прогиба стола (пассивная система бомбирования) — особая конструкция нижней траверсы компенсирует неравномерность распределения усилия гибки

- и позовляет получать постоянный угол по все длине листогибочного пресса.

- Регулировка хода заднего упора и верхней траверсы, ручная точная поднастройка пальцев упора и индикация его положения на цифровом дисплее.

- Усовершенствованная технология и рабочие характеристики, гарантирующие высокую степень безопасности.

- Фронтальная часть листогиба имеет кронштейны для передней поддержки листа.

- Система крепления инструмента AMADA-PROMECAM.

СВЕРЛОВОЧНАЯ ГРУППА

Сверлильные станки (радиально- и вертикально-сверлильные) позволяют выполнять следующие технологические операции, а именно:

- сверление отверстий в сплошном материале

- рассверливание и зенкерование предварительно просверленных отверстий

- зенкование торцовых поверхностей

- развертывание отверстий

- нарезание внутренней резьбы метчиками в основном в средних и крупных корпусных деталях.

РАЗНЫЕ

Полуавтоматический гидравлический ленточнопильный отрезной станок по металлу MEP Shark 420 SXI (Италия)

Размеры заготовок

0° 360 350 160×160

<- 45° 300 300 300×300

45° -> 300 300 300×300

60° -> 180 180 180×250

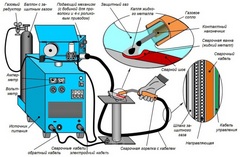

УСТАНОВКИ ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ МЕТАЛЛОВ.

Преимущества полуавтоматической сварки в углекислом газе состоят в следующих основных факторах:

- Обеспечивается высокое качество соединения, в котором минимизируется появление бракованных изделий;

- Защитный газ обладает относительно низкой стоимостью;

Сварочный процесс можно проводить даже на весу без подкладки;

Здесь не возникает проблем со сваркой металла на малых толщинах, а также при сварке электрозаклепками;

Соединение металла может осуществляться практически в любом пространственном положении, если правильно подобраны режимы;

Рационально используется тепло сварочной дуги, что дает высокую производительность сварки.

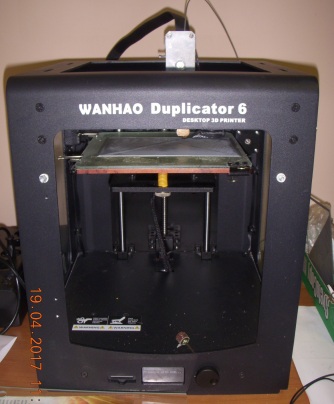

3D-ПРИНТЕРЫ

Для быстрого прототипирования, то есть быстрого изготовления прототипов моделей и объектов для дальнейшей доводки. Уже на этапе проектирования можно кардинальным образом изменить конструкцию узла или объекта в целом. В инженерии такой подход способен существенно снизить затраты в производстве и освоении новой продукции.

- Для быстрого производства — изготовление готовых деталей из материалов, поддерживаемых 3D-принтерами. Это отличное решение для мелкосерийного производства.

- Изготовление моделей и форм для литейного производства.

Производство различных мелочей в домашних условиях. - Производство сложных, массивных, прочных и недорогих систем. Например, беспилотный самолёт Polecat компании Lockheed, большая часть деталей которого была товлена методом скоростной трёхмерной печати.

- В медицине, при протезировании и производстве имплантатов (фрагменты скелета, черепа, костей, хрящевые ткани).

- Для строительства зданий и сооружений и их макетов.

- Для создания компонентов оружия. Существуют эксперименты по печати оружия целиком.

- Производства корпусов экспериментальной техники (автомобили, телефоны, радио-электронное оборудование)

- Пищевое производство.